玻璃钢拉挤设备的最大拉挤尺寸及其影响因素分析

发布:kbsfhcl浏览:287次

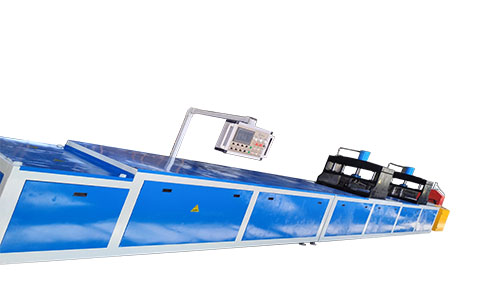

玻璃钢拉挤设备是生产玻璃纤维增强塑料(FRP)型材的重要装置,广泛应用于建筑、电力、交通等领域。其最大拉挤尺寸直接关系到产品的应用范围和设备的生产能力。

一、玻璃钢拉挤设备的基本工作原理

玻璃钢拉挤设备通过将玻璃纤维浸渍树脂后引入加热模具,在牵引系统的带动下连续成型固化,最终产出具有固定截面形状的复合材料制品。该工艺具备高效、节能、自动化程度高等优点,尤其适用于大批量标准化型材的生产。

二、最大拉挤尺寸的技术定义与标准

所谓“最大拉挤尺寸”,通常是指设备在保证产品质量和工艺稳定性的前提下,所能生产的最大截面宽度与高度。这一参数受多种因素影响,包括模具结构、牵引系统承载能力、加热系统功率配置等。一般而言,现代中高端玻璃钢拉挤设备的最大拉挤截面尺寸可达到300mm×200mm以上。

三、影响最大拉挤尺寸的关键因素

(1)模具设计与制造精度

模具作为决定产品外形的核心部件,其内部流道设计、散热均匀性及强度要求直接影响可加工尺寸上限。大截面模具需具备更高的刚性和耐热性能。

(2)牵引系统动力输出

牵引机构需提供足够的拉力以克服树脂粘附力与模具摩擦阻力。大型截面制品对牵引力的要求更高,通常需要配备双夹持或多夹持牵引系统。

(3)加热系统的适应性

大尺寸模具的加热均匀性更难控制,若温控不均,易导致树脂固化不良或局部过热烧焦。因此,加热模块的设计必须满足大面积模具的热量分布需求。

(4)设备整体结构强度

设备机架、导辊系统、支撑结构等也需具备足够承载能力,以确保大尺寸制品运行过程中的稳定性与安全性。

四、如何合理选择适合的拉挤设备规格

企业在选购玻璃钢拉挤设备时,应根据目标产品的截面尺寸、年产量、材料种类等因素综合评估所需设备规格。对于有大尺寸制品需求的企业,建议优先考虑具有高牵引力、多区温控系统和模块化模具设计的机型。

玻璃钢拉挤设备的最大拉挤尺寸是衡量其生产能力与适用范围的重要指标。通过优化模具设计、提升牵引系统性能以及完善加热控制系统,可有效拓展设备的应用边界,助力企业实现多样化产品开发与市场拓展。